Сухость против влажной грануляции: выбор правильного пути к качественным таблеткам

Когда дело доходит до производства твердой дозировки, таких как таблетки и капсулы, грануляция является критическим процессом. Он превращает мелкие порошковые материалы в более крупные, плотные и более однородные гранулы, которые необходимы для правильного потока, сжатия и равномерности содержания. Два основных метода достижения этого сухая грануляция и Влажная грануляция Полем Хотя оба имеют одинаковую конечную цель, их методологии и идеальные приложения значительно различаются.

Влажная грануляция: традиционный, жидкий подход

Влажная грануляция является более традиционным и широко используемым методом, особенно в фармацевтической промышленности. Процесс включает добавление жидкого связующего (например, вода, этанол или изопропанол) в порошковую смесь, чтобы создать сплоченную массу. Эта смесь затем пропускается через экран или мельницу, образуя мокрые гранулы. Эти влажные гранулы должны быть затем сушат, как правило, в Жидкая сушилка для кровати , пока не будет достигнуто конкретное содержание влаги. Наконец, сушеные гранулы снова вырываются или снова экранируются для достижения желаемого размера и распределения, а затем смазываются и сжаты в таблетки.

Основным преимуществом влажной грануляции является его эффективность. Он производит сильные, сферические гранулы с превосходными свойствами потока и низким риском сегрегации. Это имеет решающее значение для обеспечения того, чтобы каждая таблетка имела одинаковое количество активного фармацевтического ингредиента (API). Тем не менее, процесс является многоэтапным, трудоемким и интенсивным энергией из-за фазы сушки. Это также представляет риск для чувствительного к влаге или термолабильной (чувствительной к тепло) API.

Сухая грануляция: современная альтернатива без переплет

Сухая грануляция это более простой, более современный подход, который полностью обходит потребность в жидкостях и последующую стадию сушки. Этот метод идеально подходит для материалов, которые чувствительны к влаге или тепло, или для тех, что производитель хочет избежать стоимости и сложности, связанных с растворителями.

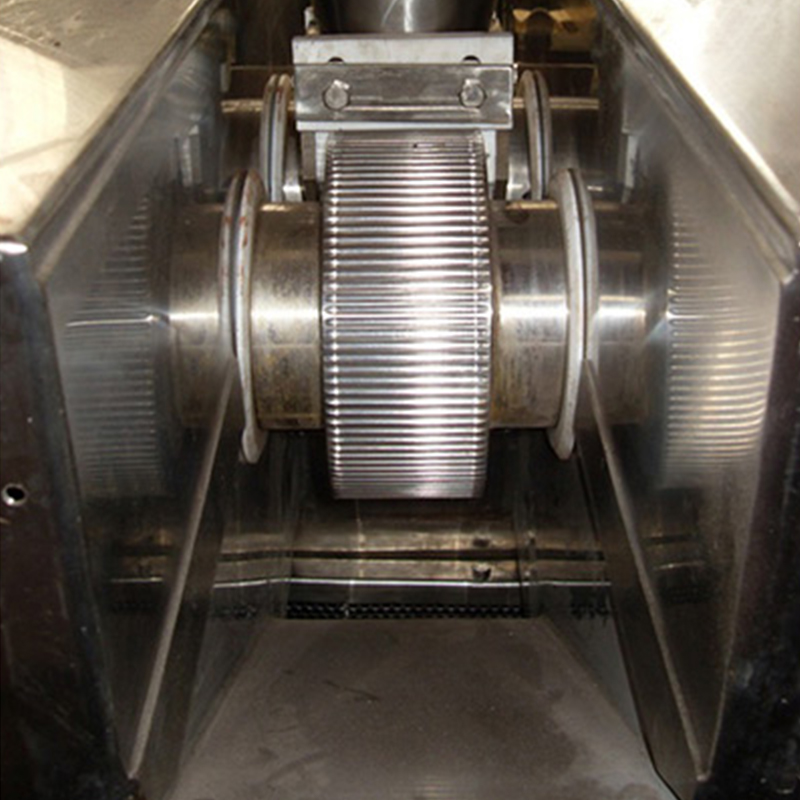

Ядро этого процесса - Сухой гранулятор , часто называют ролик Полем Тонкий порошок сначала подается в машину, где он уплотнен между двумя вращающимися роликами, образуя плотный, равномерный лист или «лента». Давление, приложенное этими роликами, приводит к связыванию частиц порошка. Эта лента затем подается в мельницу, которая разбивает ее на гранулы желаемого размера. Затем эти гранулы готовы к окончательному смешиванию и сжатию в таблетки.

Основным преимуществом процесса сухой грануляции является его эффективность. Это более компактный процесс, сэкономить время, пространство и энергия. Это также устраняет опасения по поводу остаточных растворителей и деградации чувствительных к влаге лекарств. Однако, поскольку он опирается на внутренние свойства связывания порошка, он может не подходить для всех составов, а производные гранулы могут иногда быть менее надежными, чем из влажной грануляции.

Выбор правильного метода

Решение использовать сухая грануляция против. Влажная грануляция является критическим, который зависит от нескольких факторов:

-

Свойства материала: Является ли активный ингредиент чувствительным к теплу или влаге? Если так, то сухое грануляция - явный выбор.

-

Характеристики формулировки: Есть ли порошок достаточными присущими связывающими свойствами для сухого уплотнения? Если нет, то влажная грануляция может потребоваться для достижения требуемой прочности гранулы.

-

Масштаб производства: Влажная грануляция is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Стоимость и время: Сухая грануляция, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Таким образом, в то время как влажная грануляция остается краеугольным камнем фармацевтического производства, рост Сухой гранулятор обеспечил мощную и эффективную альтернативу. По мере того, как составы становятся более сложными, и поскольку производители ищут более устойчивые и экономически эффективные процессы, сухая грануляция приобретает растущую известность. Выбор правильного метода - это понимание уникальных характеристик ваших материалов и выравнивания процесса с желаемом качеством и эффективностью производства.

English

English русский

русский عربى

عربى Türk

Türk